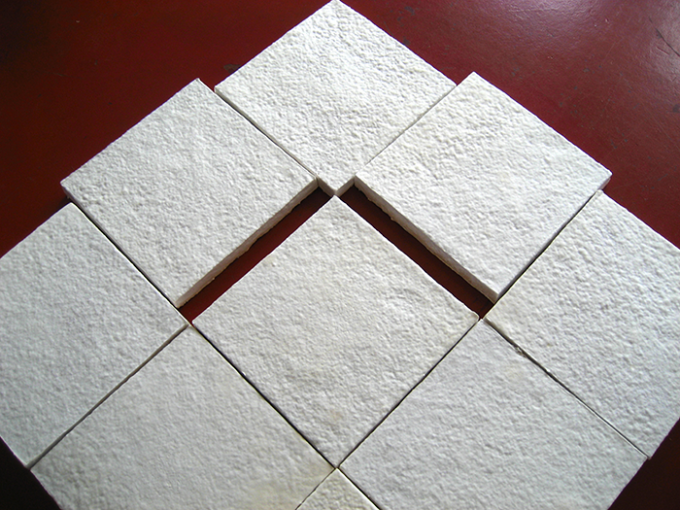

La tecnologia messa a punto dalla start up varesina trasforma il micelio e le materie prime seconde in un biopolimero per l'interior design

Dal mondo dei funghi una soluzione sostenibile e altamente performante per la bioarchitettura e soprattutto per l’interior design. Si tratta del progetto, ormai diventato realtà e a breve sul mercato, della start up Mogu (fungo, in cinese), azienda con sede a Inarzo, in provincia di Varese, nata appena nel 2015.

La tecnologia messa a punto dalla start up Mogu trasforma gli scarti in un biopolimero per l’interior design, Foto: ©MOGU-web

La nascita di Mogu, bioplastica che arriva dai funghi

«Il nostro progetto – racconta Stefano Babbini, CEO di Mogu Srl – è nato come intuizione nel 2014 e si è concretizzato in un’impresa a febbraio 2015. Abbiamo messo insieme le nostre competenze maturate in precedenza, ovvero i nostri differenti percorsi nell’ambito delle biomasse, materie prime e architettura unendole alle competenze di design e arte che venivano dall’esperienza, in Olanda, di Maurizio Montaldi, artista e scienziato che, ad Amsterdam, realizza produzioni artistiche con nuovi materiali. Proprio lui aveva sviluppato, su scala artistica, un materiale generato da funghi che si nutrono di scarti organici. Noi abbiamo deciso di portare su scala commerciale quello che lui faceva in chiave artistica e concettuale».

Come viene prodotto Mogu?

Le possibilità dell’uso del micelio, il filamento fungino che si comporta come aggregante, hanno letteralmente conquistato il gruppo di Mycoplast (poi trasformata in Mogu) proponendo un ambito di ricerca e applicazione molto vasto e ancora poco esplorato.

Mogu, a partire dalla filosofia di economia circolare, si è focalizzata sulle materie prime seconde, cioè quello che si ottiene dagli scarti di lavorazione tessile, agricole e alimentari, come la paglia di riso, la segatura, i fondi di caffè e le bucce. Di fatto, questi scarti a base di cellulosa dopo essere stati pre-trattati e sterilizzati, si trasformano in alimento per il fungo che viene messo in coltura in ambiente controllato. Il fungo, com’è tipico di questi organismi, colonizza gli scarti, si riproduce rapidamente aggregando il materiale. Il processo viene quindi bloccato con il calore e il materiale che si ottiene diventa un inerte che viene tritato e stampato nella forma che si desidera. Poi viene, “cotto” a 90 gradi in modo da fermare l’azione del fungo.

Come si usa Mogu

«Le potenzialità del materiale e di questa tecnologia – spiega Babbini – sono tantissime. È possibile lavorare con più ceppi fungini, e con tantissime materie prime dalle varie fibre. Il materiale che ne deriva è un biopolimero resistente, leggero e flessibile, simile alla plastica, ma totalmente compostabile. Noi al momento realizziamo alcune finiture di interior design che, oltre alla ecosostenibilità della realizzazione possiamo considerare davvero competitivi sia per l’estetica del design sia per le loro performance. I nostri pannelli da parete, che arriveranno sul mercato prima dell’estate, sono belli alla vista e al tatto e hanno coefficienti termici e di assorbimento acustico molto elevati. L’altra idea è quella dei pavimenti resilienti e morbidi che però ha ancora bisogno di un’ulteriore passo prima di essere lanciata sul mercato».